在新能源汽车的电机高速运转中、工业机器人的毫秒级响应里、海上风电的百年耐久需求下,动力传动的“零误差”与“超长寿命”已成为工业竞争力的核心。

KTR,作为全球联轴器、制动器与冷却系统的领导者,以“让动力传递更智能、更高效”为使命,为博世、西门子、特斯拉等客户提供覆盖全场景的动力传动解决方案,产品远销120个国家,年交付量超500万件。

一、KTR品牌基因:德国精工×全球创新生态

1. 70年技术积淀,定义行业标准

1953年:KTR诞生于德国雷克林豪森,首创弹性联轴器ROTEX®,成为全球工业传动的“黄金标准”;

1990年代:推出免维护膜片联轴器BOWEX®,将传动系统维护周期从每月缩短至“终身免维护”;

2010年代:发布智能联轴器KTR-SYN®,集成传感器与边缘计算,开启传动系统数字化时代;

2023年:全球首款氢燃料电池专用联轴器量产,助力新能源产业突破。

2. 全球化布局,本地化服务

4大研发中心:德国总部(雷克林豪森)、美国底特律(汽车传动实验室)、中国上海(新能源实验室)、日本东京(机器人传动实验室);

15个生产基地:覆盖欧洲、亚太、美洲,实现72小时快速交付;

1000+认证工程师:提供24×7全球技术支持,平均响应时间<1小时,故障解决率99.7%。

二、核心技术:重新定义动力传动性能边界

1. 材料科学:从“刚性”到“自适应”的突破

KTR-Flex®弹性体:

采用氢化丁腈橡胶(HNBR)与纳米碳纤维复合,耐温范围-60℃~+250℃,抗撕裂强度提升400%;

动态刚度调节技术:通过材料配方优化,实现刚度在20-10000N/mm无级调节,适配风电、机器人等变载荷场景。

KTR-Ceramic®陶瓷膜片:

氧化锆陶瓷膜片厚度仅0.15mm,重量减轻70%,抗疲劳寿命达2亿次循环(国际标准≥1000万次);

通过NASA GEVS-7100振动测试,应用于航空航天、高速列车等极端环境。

2. 精密制造:微米级加工与全流程质检

七轴联动加工中心:

联轴器关键部件加工精度达±0.5μm(头发丝的1/100),确保零背隙传动;

采用激光跟踪仪与圆度仪全检,100%杜绝次品流出。

智能检测线:

每台联轴器需通过300+项测试,包括扭矩传递、角向偏差、动态平衡、盐雾腐蚀等;

引入AI视觉检测系统,缺陷识别准确率99.999%,较人工检测效率提升50倍。

三、明星产品矩阵:覆盖工业传动全场景

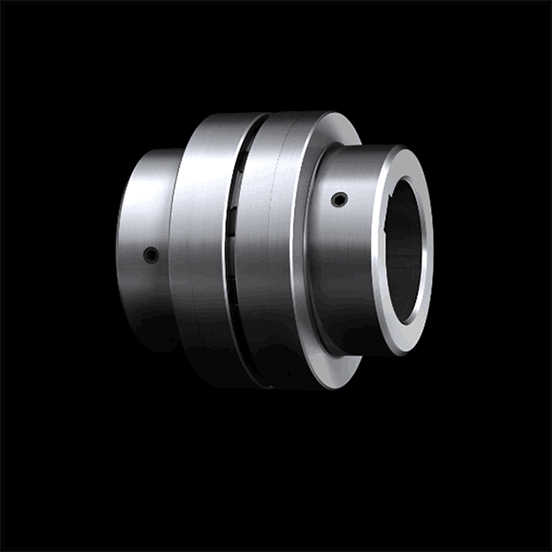

1. 经典系列:可靠性与性价比的标杆

产品系列 核心优势 典型应用

KTR ROTEX® 全金属弹性体,免维护,寿命>15年 通用机械、泵阀系统、农业机械

KTR BOWEX® 膜片+弹性体复合设计,减震降噪 压缩机、发电机组、船舶推进系统

KTR Radex® 高温陶瓷膜片,耐温+400℃ 冶金、玻璃制造、垃圾焚烧炉

2. 智能系列:传动系统的“数字神经”

KTR-SYN®智能联轴器:

内置六轴MEMS传感器,实时监测扭矩、转速、温度、振动、对中偏差等15项参数;

通过边缘计算芯片实现本地故障诊断,数据直连企业IoT平台(如西门子MindSphere、华为云);

支持预测性维护,提前60天预警膜片疲劳、弹性体老化等问题。

KTR-Cloud®动力传动云平台:

基于数字孪生技术,构建传动系统健康模型;

优化能效管理,单台设备年节电可达20%;

提供API接口,无缝对接ABB Ability、施耐德EcoStruxure等工业互联网平台。

四、行业解决方案:从“产品”到“价值共创”

1. 新能源汽车:驱动电机的高效“纽带”

挑战:电机转速达20000rpm,传统联轴器易因离心力失效,导致NVH(噪声、振动与声振粗糙度)超标;

KTR方案:

KTR-EV®新能源专用联轴器:

采用碳纤维增强弹性体,抗离心力提升3倍,NVH降低15dB;

膜片表面镀类金刚石涂层(DLC),摩擦系数降低至0.05,减少能量损耗;

KTR-Cloud®:实时监控传动状态,优化电机控制策略,续航提升5%;

客户收益:某头部新能源车企年节省电池成本超2亿元,车型通过欧盟ECE R100电磁兼容认证。

2. 工业机器人:毫秒级响应的“关节守护者”

挑战:协作机器人关节需承受百万次高精度运动,传统金属联轴器易磨损,导致定位误差>0.1mm;

KTR方案:

KTR-Robot®轻量化联轴器:

铝合金材质,重量减轻60%,惯性降低80%,加速时间缩短30%;

零背隙双锥套结构,轴向游隙<0.0005mm,重复定位精度±0.01mm;

低噪音设计:运行噪音<25dB(相当于树叶沙沙声),避免干扰人机协作环境;

客户收益:某四轴机器人厂商生产效率提升40%,良品率达99.99%,获发那科(FANUC)全球供应商金奖。

3. 海上风电:巨轮转动的“百年保障”

挑战:主轴与齿轮箱的微偏心导致振动超标,年发电量损失8%+,传统联轴器寿命仅5年;

KTR方案:

KTR-Wind®海上风电专用联轴器:

KTR-Ceramic®陶瓷膜片:抗疲劳寿命提升8倍,维护周期延长至20年;

自适应弹性体:动态补偿角向偏差±2°,振动幅值下降70%;

KTR-Cloud®:远程监控传动状态,提前预警台风等极端天气风险;

客户收益:某10MW海上风机年增收500万元,度电成本下降0.12元,通过DNV GL认证。

五、KTR中国战略:本土化研发与生态共赢

上海研发中心:

聚焦新能源、机器人赛道,2024年推出氢能燃料电池联轴器与人形机器人柔性传动单元;

与清华大学、上海交大共建“智能传动联合实验室”,培养博士以上人才30名。

苏州智能制造基地:

采用黑灯工厂模式,实现100%自动化检测与柔性生产;

通过ISO 13485(医疗)、IATF 16949(汽车)等认证,服务蔚来、比亚迪等本土高端客户。

生态合作:

加入华为“盘古大模型”工业生态,共同开发传动系统AI预测算法;

与中车、金风科技等成立“绿色传动联盟”,推动新能源装备能效标准升级。

结语:传动未来,KTR与您共赴零碳时代

从德国工业革命的起点,到全球智能传动的巅峰,KTR始终以“超越客户期望”为准则,用每一个微米的精度、每一牛顿的扭矩,支撑人类工业文明的进步。

关注微信公众号

关注微信公众号